当“双碳”目标成为国家战略,汽车产业这条巨龙正以前所未有的姿态转身。从轮胎修补到电池回收,从碳纤维轮毂到再制造零部件,一场以ESG为引擎的产业革命,正在重塑汽车全生命周期的价值链条。这不是零敲碎打的改良,而是一场以“循环”为名的产业新基建革命。

Automechanika Shanghai是汽车全产业链服务平台,集信息交流、行业推广、商贸服务与产业教育于一体。本届展会以“创变˙融合˙可持续发展”为主题,汇聚了行业前沿的可持续发展企业代表。秉持行业使命,Automechanika Shanghai携手《汽车与配件》,共同遴选具有代表性的参展企业,记录汽车产业链上这些重要成员从微观实践到宏观布局的ESG变革故事,展现其构建可持续发展基石的探索之路。

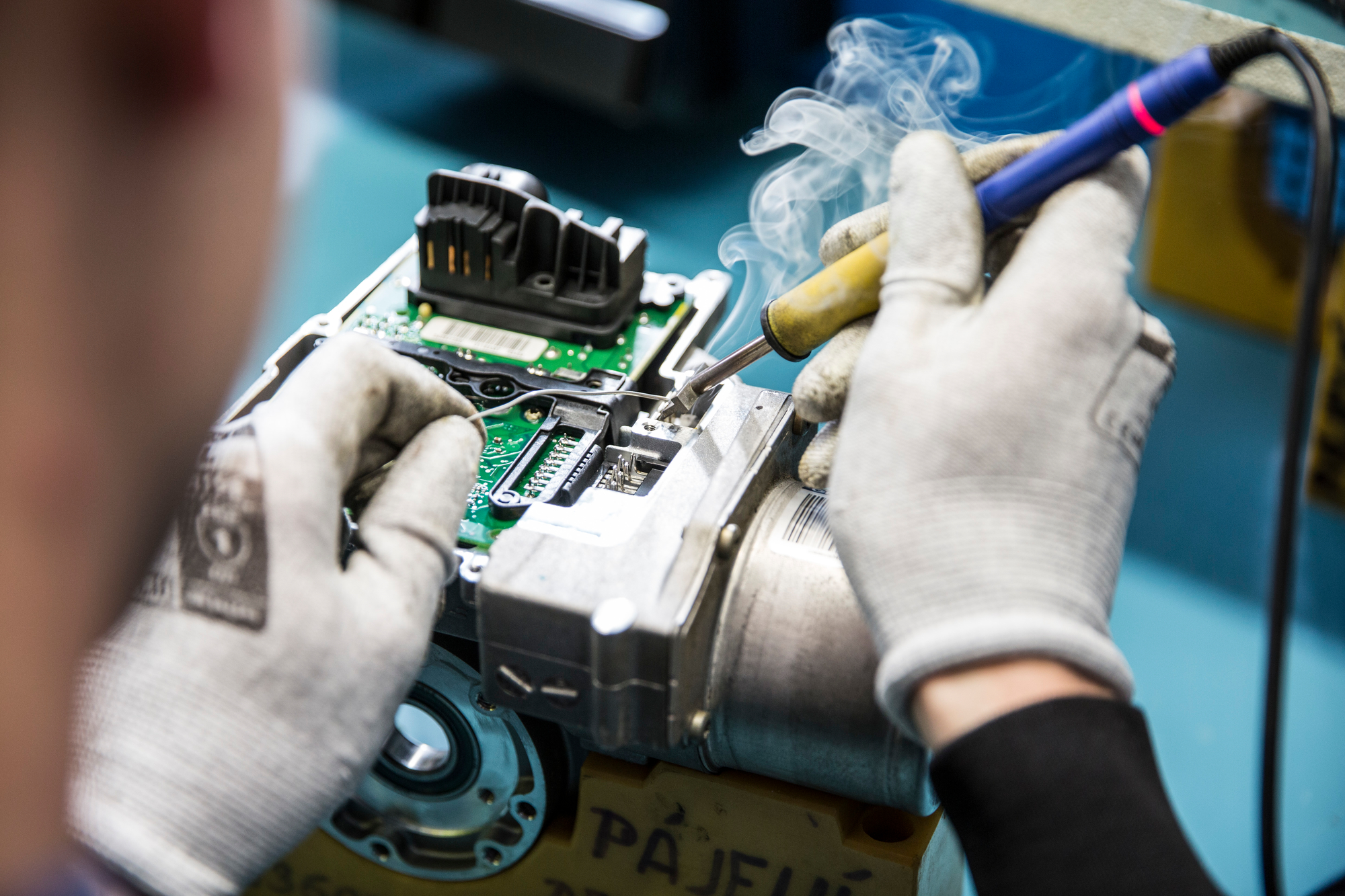

再制造:让旧零件 “转世重生”

备受关注的再制造专区据悉将在本届Automechanika Shanghai的6.1号馆内再度登场。肩负行业使命,它所搭建的不仅是传统的展示交流平台,更是汽车再制造快速发展所激发起的巨大动能与活力。今年再制造专区的参展品类将涵盖再制造汽车发动机、再制造变速箱及检测设备、车灯、涡轮增压器、电脑控制系统、钣金件等数十个类别的上百种型号产品。随着汽车零部件再制造产业的发展,相关企业的生产流程、质量控制等越来越规范。在一年一度拉开大幕的展览空间里亮相的既有企业在标准化生产、质量检测、认证等方面的成绩,更有展会携手参展商致力于向业界推广的循环经济理念,希望通过触达市场与广大消费者的知识普及,全面提升消费者对再制造产品的认知深度。

走进采埃孚临港再制造中心,你会震撼于眼前景象:生锈的变速箱等零部件经过拆解、激光清洗、数控加工,最终以“焕新”状态重生。

“再制造不是维修,而是重生。”采埃孚集团执行副总裁、售后事业部负责人菲利普˙科尔普龙指着一台再制造的电驱动系统解释道。这座投资10亿元的基地采用斜拉杠玻璃设计,用自然光替代60%的照明耗能,水循环利用率达100%。其秘密武器是5台全球顶尖测试仪,能让再制造件达到原厂的性能标准。

与制造全新零部件相比,汽车零部件再制造既能节约资源,又能减少CO2排放。再制造是采埃孚可持续发展战略的重要组成部分。

采埃孚以2040年实现气候中和为目标,现已成为全球最大的汽车再制造零部件供应商之一。2024年,采埃孚通过再制造在全球范围内避免了超过3.5万吨 CO2排放,彰显了公司对可持续发展的坚定承诺。

发动机和变速箱的再制造保留90%以上基础材料(如铸铁缸体、合金齿轮等),仅更换10~15%易损件(密封圈/轴承等),可以说是一场材料循环革命,资源利用率提升5~10倍。

数据统计,每再制造1万台发动机可节约钢铁1.2万吨、少开采2.4万吨铁矿石;每再制造5千个变速箱可节约铝材800 吨,避免1.6万吨赤泥污染(铝土矿渣)等。

天奇欧瑞德(广州)汽车零部件再制造有限公司是由天奇股份、Stellantis集团及王牌动力共同投资的工信部再制造试点企业。公司构建了覆盖报废车回收拆解与核心部件再制造的完整产业链:在宁波设有报废车回收拆解基地,在广州、扬州布局发动机再制造基地。其年处理能力达报废车2万吨、发动机5万台,产品销往国内外多元渠道。

“我们已形成从报废车回收拆解,到发动机等零部件再制造,再到全国网络化销售的闭环体系。” 天奇欧瑞德董事长王彬表示。为进一步拓展市场,公司计划今年下半年在南京、济南、广州建立三个中心仓,以高效分销再制造件。

Stellantis集团的投资将为天奇欧瑞德在旧件供应、再制造技术与标准、生产规模等方面提供全方位支持。王彬补充道:“公司已积极布局新能源汽车核心三电(电池、电机、电控)的再制造业务。伴随传统零部件与新能源再制造业务的共同增长,天奇欧瑞德将以Stellantis意大利都灵的CE Hub(可持续循环经济中心)为蓝本,在中国打造多个数字化循环经济中心。这些中心将聚焦车辆零部件及动力电池再制造、车辆修复翻新与拆解,持续深化在中国汽车循环经济领域的实践。”

汽车再制造作为循环经济的核心解决方案之一,正在全球范围内获得前所未有的关注。它不仅是资源高效利用的技术革新,更是推动汽车产业绿色转型的系统性变革。

值得一提的是,汽车再制造在中国发展已逾二十年,其潜力空间依然庞大:市场接受度目前不足20%(远低于欧美70%以上水平),旧件回收体系、消费者认知及政策支持等各方面皆可期待持续推进的深度变革创造破局,真正释放其节能减排的本质价值。

一组组“绿色”数据显示汽车再制造业务是可持续发展的中坚力量。以发动机和变速箱为例,新零件制造需经历采矿→冶炼→精加工等高耗能流程,而再制造仅需拆解→清洗→修复→测试。变速箱再制造耗能可降低85%(采埃孚临港基地数据),而发动机再制造能耗仅为新制造的50%(天奇欧瑞德实测)。

本次采访的这两家再制造领军企业将携循环经济解决方案亮相2025 Automechanika Shanghai,这不仅是其技术实力的展示,更承载着一份社会责任。(采埃孚位于2.1号馆;天奇欧瑞德位于6.1号馆的再制造专区)

材料革命:黑黄金碳纤维

宁波碳飞新材的展厅里,一款21英寸碳纤维轮毂仅重10 kg,比铝合金轮毂轻40%。众所周知,减重1 kg等于增加2 km续驶。一般企业的标准采用国标GB/T 5334-2022(乘用车车轮性能要求和试验方法)循环次数是50万次,而碳飞的碳纤维轮毂已达200万次。宁波碳飞新材料有限公司专注于碳纤维复合材料的研发、制造和产业化应用。公司前身自2018年起已在该领域进行研发,并于2024年建成国内首条年产万支碳纤维汽车车轮生产线,取得了突破性的成果。

“轻量化只是起点。铝合金轮毂生产过程中,因电解铝工艺能耗高,产生碳排放约20~25 kg CO2/kg;但是碳纤维轮毂(不含原丝生产)碳排放约10~15 kg CO2/kg ,在生产环节相对更低碳环保。” 宁波碳飞新材料有限公司销售总监高宇浩分享道。“并且针对碳纤维复合材料回收,碳飞一直在持续关注具备商业化可行性方式”。

据悉,单个碳纤维轮毂成本高达7000~12 000元,而铝合金仅800~1600元。由此看,成本仍是普及应用的壁垒。“不过随着自动化工艺(如自动铺丝技术)和再生碳纤维应用,预计未来5~10泰克EV补胎专用修理产品3M汽车售后解决方案碳飞新材的碳纤维轮毂年碳纤维轮毂成本下降30%~50% 。”碳飞新材正将工艺移植至车身、底盘部件,打造“全车碳纤维生态”。

另一组不容忽视的数据显示:若新能源车碳纤维应用比例从3%提至10%,单车可减重100 kg,年减排量相当于种植1.2亿棵树。

2025 Automechanika Shanghai展会现场,碳飞新材(7.2号馆)重点展出轻量化碳纤维轮毂(含两件式定制款)及汽车内外饰件。

从泰克的轮胎修补到采埃孚的变速箱重生,从碳飞新材的轻量化到3M的工艺革命——这些案例揭示出汽车业ESG的核心范式:让资源在循环中增值,让碳排放在流程中消失。

轮胎可以修补,变速箱能够重生,碳纤维在循环中轻舞。当每克重量都背负着续航的使命,每滴溶剂都计算着地球的呼吸,制造业的绿色基因终将在螺丝与焊点间觉醒。循环经济亦终将是一条没有终点的赛道。

材料革命奠基 工艺创新赋能 修补再生闭环

汽车产业的循环经济,正经历一场从线性消耗到代谢再生的基因重组。在这场变革中,材料革命、工艺创新与修补再生如同三重螺旋,交织出资源永续的ESG图谱。

除了重头零部件再制造板块,我们本次采访的售后服务企业也正在验证这一逻辑。

修补即减排:轮胎产业链的“隐形减碳”

当全球每年废弃15亿条轮胎,泰克国际却用给轮胎修理的方式撬动了碳排放的冰山。数据显示,我国每年新增废旧轮胎超2亿条,总重量突破1000万吨。废旧轮胎已成为典型的 “黑色污染源”。

“我们在中国每年卖出1.5亿片轮胎修理材料,意味着1.5亿条轮胎免于报废。”泰克中国暨东南亚区总经理王芳斌在采访中算了一笔生态账。传统轮胎生产耗能巨大,一条新轮胎的碳足迹高达40 kg CO2。而泰克的轮胎修理业务,通过延长轮胎寿命,将轮胎行业的资源循环利用率提升30%。王芳斌还分享了泰克在矿山、港口、水泥厂等重型工业场景的输送带维护业务,不仅将停机损失压缩80%,更以“修复即生产”的理念重构资源消耗逻辑,让每米橡胶的“重生”都成为循环经济的活体注脚。

与此同时,泰克全球生产Salvadori橡胶循环利用设备, 对于无法修理和翻新的废旧轮胎、废旧输送带,进行破碎、筛选,分离后重新利用。Salvadori组建了一个由世界上优秀的设计师、工程师和制造商组成的团队,将使用周期即将结束的轮胎转换成新的安全产品。

值得一提的是,在电动车爆发式增长的浪潮中,泰克推出代替备胎的轮胎应急修理套包解决方案,内含自补液与充气泵,在新的市场领域继续贡献碳排放。

轮胎修理经济将颠覆“以换代修”的传统逻辑,未来5年全球轮胎翻新率若提升至卡车胎50%、乘用车胎10%,可减少碳排放2亿吨。

2025Automechanika Shanghai现场,泰克(5.2号馆)将携旗下新能源轮胎修理产品重磅亮相,核心展品包括:新能源轮胎专业修理产品、轮胎静音棉、静音棉专用粘合剂、汽车自补液应急修理工具等。

绿色工艺:从微创新到巨变革

3M从原材料应用到汽车行业解决方案都有着深入的实践,尤其在汽车售后领域展现出显著的应用成果,且在ESG和可持续发展的推动下,其产品与解决方案也不断升级。

3M中国汽车售后市场产品部总经理陈迎彦分享了3M的系列产品,如干磨砂纸技术酷切二代Cubitron™ II,采用精确定型磨料技术,研磨效率较传统产品提升2~3倍,寿命延长且表面处理更均匀,减少返工导致的漆料浪费,通过提升单次作业效率,从源头降低资源消耗,正契合ESG中“环境效率”目标。

再例如,其喷漆准备系统(PPS™)全球累计节省2.5亿L有机溶剂(相当于5个西湖)和50亿美元油漆涂料;且新一代PPS 2.0在欧洲实现塑料部件回收再造。这种以封闭式调配系统替代传统耗材,大幅减少挥发性有机物(VOC)排放,同时推动循环经济(塑料回收),是“过程环保化”的典范。

在ESG和可持续发展的推动下,3M不断加大在环保材料、可回收利用技术方面的研发投入,从产品设计、生产到回收再利用,构建起全生命周期的可持续发展体系,为汽车售后领域的绿色发展提供有力支持。

2025 Automechanika Shanghai展会现场,3M(2.2号馆)将展示新能源车钣喷维修方案(酷切砂纸、砂带/PPS 2.0)、无水空调清新剂、密封动力电池的3M™挤出式VHB™胶带及电动送风呼吸防护装备。

聚焦2025 Automechanika Shanghai

沉淀20载发展历程的蓄势之力,Automechanika Shanghai始终与来自全产业链各个环节的广大参展企业携手前行,不懈努力推动可持续商业行为的践行之路。作为业内规模性商业贸易服务平台,今年展会预计将迎来逾7 000家参展商在383 000 m2的展览空间内齐聚,其中超过50%的参展企业将提供新能源相关产品。

上届展会的四天展期内,超过220,000名专业观众通过主题专区展示、峰会论坛交流、公益活动体验等丰富形式领略并分享了对零碳未来世界的愿景。2025年再度亮相的“技术˙创新˙趋势”概念展区也将聚焦可持续发展与循环经济,邀请海内外嘉宾深入探讨电池回收与梯次应用、精细化拆解与零部件等关键命题,为汽车产业绿色升级提供方向指引与策略参考。

Automechanika Shanghai所关注的节能环保理念不仅覆盖汽车制造与后市场产业的新能源、绿色维修、零部件再制造等技术领域,更来自于其主办方之一的法兰克福展览集团这一全球领先贸易展览机构所秉持的服务运营策略。从2024年起,法兰克福展览包括展会运营在内的用电需求,30%的电力来源将来自勃兰登堡的太阳能发电场。集团致力于在2040年前完成脱碳进程,力求在由能源消耗引起的温室气体排放方面实现气候中和,同时建立可持续水资源管理系统。

除了优化营运和系统效率外,法兰克福展览集团亦通过开展节能运动,让所有员工和服务供应商在工作和居所提升节能意识;通过系统性分类及循环再造,使每年展览中心产生的废料中高达90%可被回收利用,这一数据在业界遥遥领先。